oleg.milantiev.com

Сайт Олега Милантьева

Сайт Олега Милантьева

Моя первая астрокамера — замечательная и на долго любимая — QHY8L! Хорошая камера, прожила у меня лет 8+. Была продана без сожалений и, надеюсь, радует нового хозяина.

QHY8L так же первая астрокамера штатного обработчика астрофотографий обсерватории L71, Евгения Букликова. Так получилось, что сейчас камера установлена в нашей обсерватории. Через внеосевик и корректор она торчит в фокусёре 250ф4 ньютона. Почему ж именно «торчит»? Грубо как-то … Да потому, что плохо она там закреплена. И болтается в фокусёре, как …

Надо что-то с этим делать. Так снимать, конечно, нельзя. А вдобавок ещё сенсор у этого экземпляра камеры чутка криво то ли вставлен в кровать, то ли платка стоит не перпендикулярно корпусу. кЕтай, что с него взять 🙂 Надо и это исправлять. С этого и начнём.

Нужна система наклона камеры относительно оптической оси. Тилтер, в простонародье (tilter, англ. «наклонятель»)

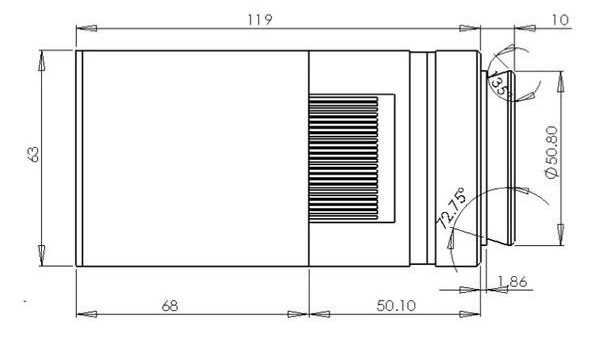

Оказалось очень хорошо, что камера старая. А раньше очень хорошо документировали производимое. Найти чертежи камеры не составляло труда. Вот они:

Все размеры указаны чётко и понятно. Кроме, блин, одного. На котором я подкололся. О том чуть дальше. Сохраню интригу 🙂

Сначала другой мой знакомый ластроном намекнул, что есть мол такой девайс. Собственно, как я и узнал слово «тилтер» — это продаваемое аж за 2.5 тыщи рублей устройство из двух дюралевых пластин с резьбами, да шестью болтами — ZWO T2-Tilter. Срисовал схему, задумался устройство приладить к QHY8L. Как сохранить задний отрезок редуктора с минимальными телодвижениями? Оригинальный ZWO тилтер ест аж 11 мм от среза до среза резьбы!

Думал я думал и … вспомнил, как полтора часа я подкладывал под колечко камеры изоленту. Вспомнил, что у Вани Ионова на его Большом Телескопе ИванСемёныча и, в частности, на QHY11 камере, есть некое устройство наклона. На конусных винтиках. Решил сделать такое же! Интересная задача.

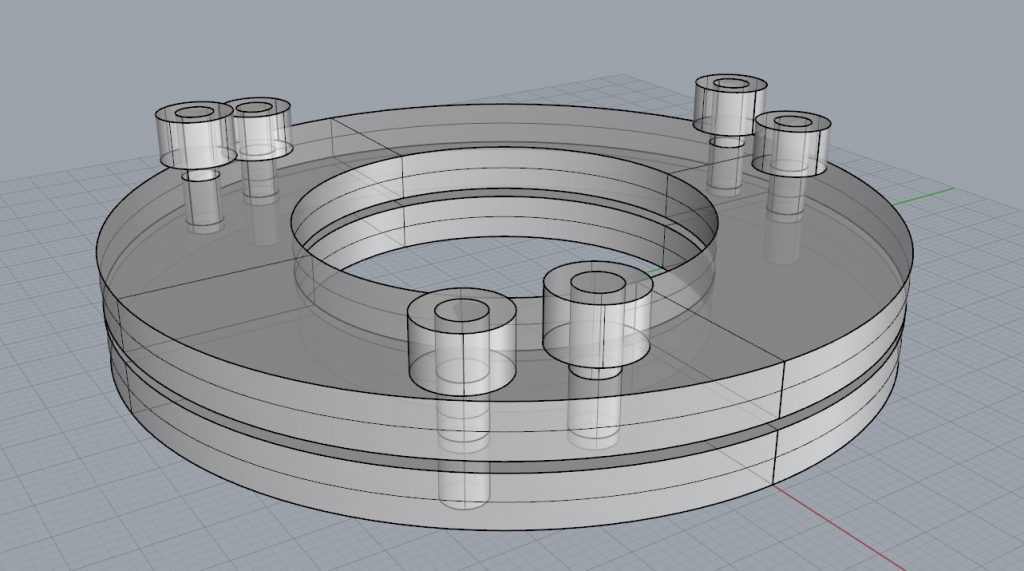

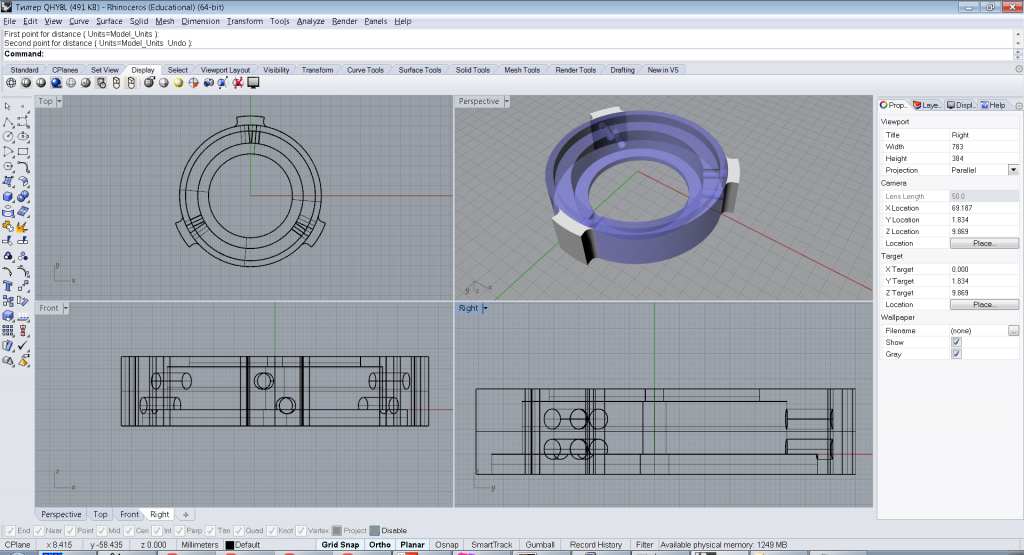

Токарника у меня нет. Но есть фанерный ЧПУ фрезер. Есть желание, чтобы он меньше простаивал. И пошёл я рисовать тилтер. Принцип его простой. За основу я взял стандартное «кольцо для ношения в носу» QHY8L. Я так понимаю, оно нужно в качестве ручного ротатора. Да ещё им можно чуть сдвигать сенсор напра-лево и наверх-вниз, получается. Но наклонять камеру оно не умеет. Не сказать, что вещь бесполезная. Но её потенциал явно больше!

Принцип тилтера простой:

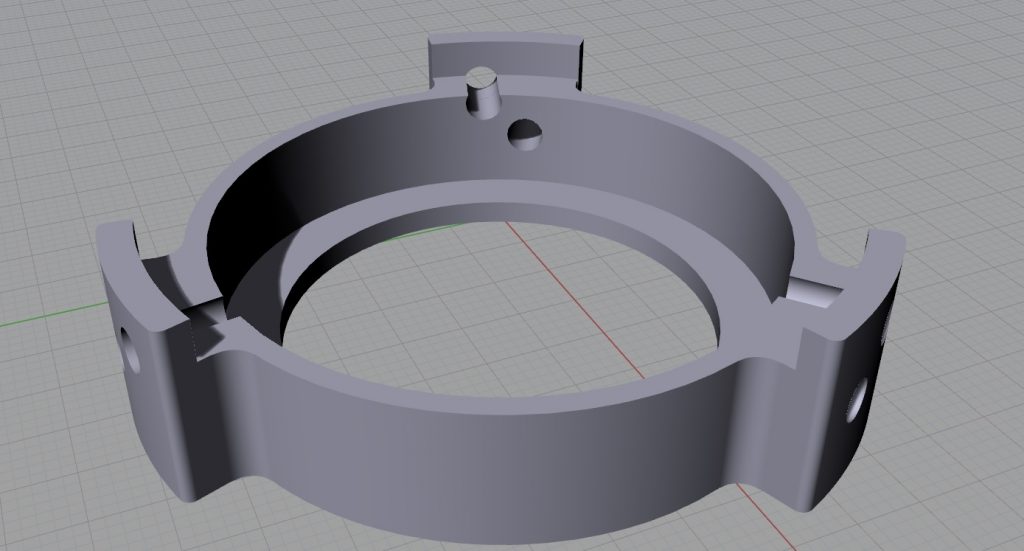

Оригинальное кольцо, конечно же, пришлось чуть расширить и удлинить. Сделать этакую юбку. В которую собственно конусный болт и вкручивается. Я, как раз, настраивал свой свеже-починенный 3D-принтер и для теста отпечатал только что смоделированный тилтер на нём. Тут ещё на днях и заказанная на prutki.ru дюралевая плита 18мм подоспела. Красная деталь — моя прелесть, тилтер.

По совету знакомых, более опытных металообработчиков, я изготовил спец. прижим. Вырезал его из 10мм фанеры. Это шайба с прорезью, да фанерка в размер заготовки (надо было чуть больше) с дыркой там, где будет отверстие в изготавливаемой детали. Тем самым я завесил будущую деталь в воздухе. С небольшим припуском. Зачем? Чтобы можно было без перестановки нарезать Т2-резьбу (М42х0.75мм).

Сдуру извёл аж 2/3 банки керосина! Всё боялся, что на небольшом заглублении 0.2мм за проход фреза и заготовка перегреются. Пф… когда, потом дело пошло не в ту сторону, я понял на что действительно способен мой станок! 🙂

Моя вина. Я давно замечал, что комп засыпает. И не придавал значения, обычно я то мышкой елозил по экрану, то кнопку какую нажимал. А тут, блин, увлёкся я поливом помидоров … керосином. И прошляпил момент. Комп уснул. А проснувшись дал команду фрезеру ехать … не знаю куда. Но не туда, куда я планировал. Само собой, задним умом все умные, теперь я отключил все засыпания компа — до которых только смог дотянуться.

На удивление, мою любимую 5х15мм трёхпёрую карбоновую фрезу этим манёвром станок не поломал. Та вгрызлась в дюралину, как взрослая! Проев заметную дыру и оставив за собой ворох настоящих стружек (а не той пыли, что идёт от 0.2мм съёма), она хотела было и дальше есть заготовку. Тут я попросил станок одуматься. Сделать паузу. Глубокий вдох, пять минут размышлений и … найдя заново центр, я продолжил фрезеровать деталь 🙂

Оценив крутизну станка, я поднял съём до 0.3мм. Звук работы фрезера не изменился. Думаю в след. ещё поднять съём. Может быть, взамен незначительно опустив подачу.

И вот, станок грызёт. Я керосиню активно. И, хоть дверь в мастерскую открыта, надышался я керосину по самое немогу! Хозяин камеры, Женька, которому я делал деталь, прислал фотку тапки со своей работой — её так скрутило керосином как раз. У него работа такая, керосинить разные собираемые им узлы реактивных двигателей.

А что ж происходит с моим фанерным станком от керосина? Фанера-то вся в лаке. Местами в пару слоёв. Но ещё жертвенник из МДФ без обработки! Кошмар-кошмар! Как бы не случилось, как с тапкой на фотке.

Но нет. Начиная это мокрое дело, я станок обтягиваю стретчем (станок в стретчах — звучит почти как в стрингах) 🙂

Уж потом на плёнку ставлю тиски или заготовку. Тщательно следя, конечно, чтобы слой плёнки был равномерный и одинарный. Чтобы не ровнять Z-уровень подставки под деталь. Брызги попадают на портал, но яхтенный лак керосина не боится! А МДФ весь в плёнке.

Деталь выпилил. Резьбу нарезал. О резьбе есть отдельный текст на моём сайте. Я написал свой генератор G-кода резьбы. Он не сложный, где-то слямзенная основа и мои доделки. Но потом начал пользоваться генератором в виде C# программы ИванСемёныча. За что ему очередное огромное спасибо!

Перехватив деталь в тисках (никак не поменяю их на станочные), я попросил Aspire наметить места сверления.

Тут бы, конечно, очень помогла четвёртая ось. Но она у меня ещё не готова. Так что пока так.

Под рукой оказалась только эта «выпуклая» фреза (полдюймовая ЛХ 8°). Она, вообще-то, по дереву. Но мне надо было просто чиркнуть чуть. Уже заказал на али шариковую фрезу. Тоже по дереву. Так дешевле 🙂

Насверлил тем же ЧПУ фрезером, зажав деталь в тисках.

Чутка накосячил со сверловкой. Нужно быстрее собирать четвёртую ось. Тогда всё будет чётко, как в аптеке!

Приложил камеру. А та не влезает! Блиннннн.. не учёл я патрон для силикагеля. На нагугленном чертеже его не было. А я до последнего не хотел снимать камеру с телескопа. Приложил бы отпечатанную пластиковую деталь, понял бы косяк. Не лезет!! 🙂

Оказывается тот сбой — это не косяк фрезеровки был. То был позитивный момент, позволивший мне понять:

Поэтому я тут же нарисовал новую версию. Ой, это не последняя. В последней ещё сняты бортики меж ушами. А уши я оставил для более глубоких резьб. В конце концов, это ж не токарник, а крутой ЧПУ фрезер! Пусть фрезерует, а не точит круги.

… не удержался, за два часа у 3Д-редактора нарисовал третью версию тилтера. «Лайтовую», то есть лёгкую и ажурную. Со скруглением в нужных местах. Однозначно, за эти несколько дней я лучше прочувствовал дюраль. Стало понятней, сколько нужно «мяса» в каких местах. А где оно явно перебор.

В третьей версии, кстати, нет проблем с патроном для силикагеля. Есть, правда, потенциальная проблема с засветкой / запылением камеры. Но она, во-первых, очень несущественная. Во-вторых…, да обмотай чёрной изолентой, делов-то 🙂

В моей же, первой версии, пришлось вручную фрезернуть выемку под патрон силикагеля. Теперь он идеально поместился в тилтер:

Остались конусные болты.

Изначально я планировал купить М4 болты с круглой головкой под шестигранник. Но… в округе у меня только детали для тракторов, похоже. Ниже М6 вовсе не найти. И те редкие найденные М4 болты и винты .. нет, только винты. И только под крест.

Повезло, у моего шуруповёрта очень короткие губы. Так что шляпка винта провалилась в «рот» шурика. А губами он сжал 4мм цилиндр с резьбой. Получилось ровненько и аккуратно.

Добавил к комплекту напильник и чуть терпения. Вуаля! Три конуса готовы!

Нижние болты, чтобы они лучше скользили по конусу камеры, я тоже сточил. Но не конусом, а сделав их головы чем-то похожим на шарик:

Вот нарежу из остатка дюрали третью версию тилтера! Когда придёт заказанный волновой редуктор и сделаю поворотку на нём.